2009-10年,丰田汽车召回风暴席卷全球。从一开始的8款车型的加速踏板故障,到后来的最新节能型油电混合车的刹车装置故障,直到小型卡车传动轴故障,这个汽车制造业的巨人备受公众指责。

丰田的困境,让美国一蹶不振的汽车巨头们长吁了一口气,因为,质量成本控制理念下的“丰田神话”曾压得美国汽车商们喘不过气来。

虽然丰田的上层已经出面道歉,表示愿意与各方合作,尽快解决其产品质量问题,以期恢复消费者的信心,但一些国际商业研究机构并不认为这仅仅是一次技术事故而已。

随着越来越多相关信息的披露,甚至很多日本的研究人员都开始怀疑,是否以丰田为代表的质量成本管理方式,已经到了需要被大刀阔斧改革的时候。

▊ 1.质量成本极度压缩下的隐患

也许,迎合个别顾客需求的多样化生产是社会的趋势,但是,规模化的低成本却令生产商们难以舍弃。自汽车产生至今,一直遵循着控制成本这个规则。

曾经的汽车主体,大多使用脆弱的木材,但自从密闭式的钢制车体出现后,汽车也就变成了钢铁的组合。这不仅是因为钢铁的坚固扎实,还在于能够通过模具设计打造,实现规模化低成本生产。

控制质量成本是所有汽车行业的天性,但显然,丰田走了一条不同的成本控制之路。在20世纪70年代,持续不断的降低零部件成本的做法,已经成为丰田在采购管理方面区别于美国的显著特征。

在80年代,根据当时的估算看,丰田小型车与美国同一级别的车相比,在运到当地后成本仍便宜1500至2000美元。假设丰田车的成本是5000美元,美国生产的小型车要比它高出30%至40%。2005年,丰田的成本控制达到了登峰造极的程度。

同年,渡边捷昭被任命为丰田社长,在回答美国时代杂志记者的问题时表示,作为丰田社长最关心的,是质量和成本。然而从现在向后回顾,很可能正是由于渡边捷昭的成本压缩高于一切政策,为这次质量危机种下了祸根。

当时,丰田的管理层骄傲地将此称为“从干毛巾里挤出水来”,这种压缩成本到极致的做法令美国人瞠目结舌。

降低成本是企业管理的目标之一,但盲目而疯狂地压缩质量成本,就是不断堕落的恶性循环。现在来看,丰田管理层从“干毛巾”挤出来的,不可能是水,而只能是质量。

在这我们借鉴1981年福特公司的案例。当时,美国一位家长驾驶福特公司生产的品脱汽车,途中汽车爆炸,从而导致车上小孩严重烧伤。经法庭调查,福特公司早已知悉该款汽车有瑕疵,但该公司根据计算,认为全部召回该款汽车加以修复的成本为1亿美元,而车着火致人死亡每件仅赔偿20万美元,因而决定不召回该款汽车。丰田同样如此,发现解决问题的成本太高,他们就想尽办法掩盖、隐瞒事实。

丰田的思考与福特如出一辙。这种冷漠的成本分析,将被害人视为一种价格,而非人的生命尊严,有悖于基本的伦理价值。在这里,我们不得不遗憾丰田的处理技巧,但它已将人们的目光转移到了质量本身,而非公司令人诟病的迟缓的召回行动。

▊ 2.丰田召回背后的思考

思考-不动脑子,人会傻掉

显然,通过追求质而提高量才是正道。丰田无限扩大生产规模、压缩成本、过度追求利润、忽略质量,给它自己带来了巨大的损失,事实上,在发现汽车的质量问题后,丰田公司行动决策时所考量的成本,必须包含有两个层次内容。

第一个层次是市场经济成本。这将由公司进行抉择,是保持现状不召回,并承担由此可能的事故成本,还是在事先承担召回成本的前提下,再从事更安全的活动。换句话说,丰田将纯粹根据价格去选择是否召回汽车。只考虑这种成本的结果,导致丰田面对质量问题时采取隐瞒以及暴露后迟缓应对。

第二个层次就是非经济力量的应付成本。为了保有利润,丰田公司和所有的汽车公司一样,必然关心市场运营的成本。

但它却没有意识到,公司也同样必须面对着许多强有力的非市场力量,例如公众消费者对增强汽车安全性的要求、法律对产品安全的规定。认清并处理好这些非经济力量,需要耗费丰田更多精力和金钱——这也是一种不可忽视的成本。

时隔多年,尽管曾经轰动一时的丰田召回事件已经逐渐淡出人们的视野,但其事件背后的启示发人深省。极力扩展,盲目而疯狂地压缩质量成本,依旧“从干毛巾里挤水”,付出远比你想象的多。

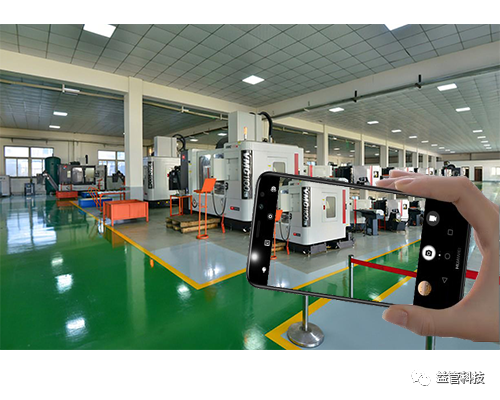

现在咨询,企业更早实现降本增效