01 一个小故事

提到汽车零部件加工行业,能跻身丰田供应商名录,无疑是对企业实力的极高认可。可供应商 L 前两年的努力,却屡屡在丰田的审核中碰壁,得到的只有接连的 “NO……NO……NO……”

眼看与优质客户失之交臂,L 工厂总经理没有陷入焦虑,而是冷静复盘,将突破点锁定在现场管理上。接下来的两年里,工厂全员聚焦 5S 改善:

从整理现场杂物、规范物品摆放,到细化清扫流程、固化清洁标准,每一个环节都反复打磨。

两年后,当丰田审核团队再次到访,眼前整洁有序的生产环境、严格规范的品质管控,让他们忍不住竖起大拇指:“变化非常大!”

这一次,L 工厂成功叩开了丰田供应链的大门。

你的工厂是否也有过类似的遗憾?因现场管理混乱,错失心仪订单;或是明明重视 5S,却总在执行中陷入困境?

其实,做好 5S 的关键,在于理清每个层级的职责,找对落地方法。

02 每个层级的职责

不少工厂推进 5S 时,总会陷入这样的怪圈:总经理觉得 “这事儿不难却重要”,可落地效果始终不佳;管理部门的检查流于表面,拍拍照、罚罚款、发通报,问题却反复出现;基层管理者更是把 5S 当成 “临时任务”,只有客户来验厂时,才急急忙忙喊员工 “搞一下现场”。

反观丰田,他们不仅对外开放工厂参观,让每一位参观者都成为现场 5S 的 “监督者”,工厂长更是全年扎根现场,践行 “现地现物” 原则,随时发现并指出问题。对比之下,我们的企业在推进 5S 时,各层级到底该怎么做才算 “到位”?

1. 总经理:把现场当成 “企业名片”,用 PDCA 循环持续优化

客户最相信 “眼见为实”,优秀的现场管理比再多的宣传都有说服力。总经理要多带客户走进生产现场,让整洁的环境、规范的流程成为打动客户的 “加分项”。

更重要的是,客户离开后,不能对现场暴露的问题视而不见,也不能只靠发脾气解决问题,而是要组织团队复盘,找出根源并制定改善方案,通过 “计划(Plan)- 执行(Do)- 检查(Check)- 处理(Act)” 的循环,让现场管理持续升级。

2. 管理部门:别被 “高分” 困住,持续提升检查标准才是关键

很多管理部门在 5S 检查中,会陷入 “达标即停” 的误区:当工厂 5S 评分普遍达到 80 分,就觉得 “做得不错了”。但真正有效的管理,是让标准 “水涨船高”。

比如涂装车间,灰尘是品质的 “天敌”,初期标准可以是 “地面无灰尘”;当这一目标实现后,就要把标准提升到 “窗台、天花板无积尘”。只有不断提高要求,5S 管理才能始终保持在高水平,避免 “原地踏步”。

3. 基层管理者:每天 “对表检查”,让 5S 成为习惯

基层管理者不用追求复杂的方法,核心就是 “落地执行”。每天固定时间,对照 5S 执行标准逐项检查现场:物料是否归位、设备是否清洁、标识是否清晰…… 发现不到位的地方,立刻指导员工纠正。

同时,引导一线员工每天配合完成 3 次责任区域内的 5S 自查自纠,久而久之,5S 就会从 “任务” 变成大家的日常习惯。

03 5S落地关键的管理技巧

为什么有些工厂的 5S 总是 “管不住”?其实问题很可能出在 “责任没分清”。就像我国实行家庭联产承包责任制后,因为 “责任到户”,大家才有了管好 “一亩三分地” 的动力。

5S 管理也是如此 —— 如果基层管理者没有把工厂的每一寸区域明确划分到个人,就容易出现 “谁都该管、谁都不管” 的死角,最终导致基层人员 “不作为”。

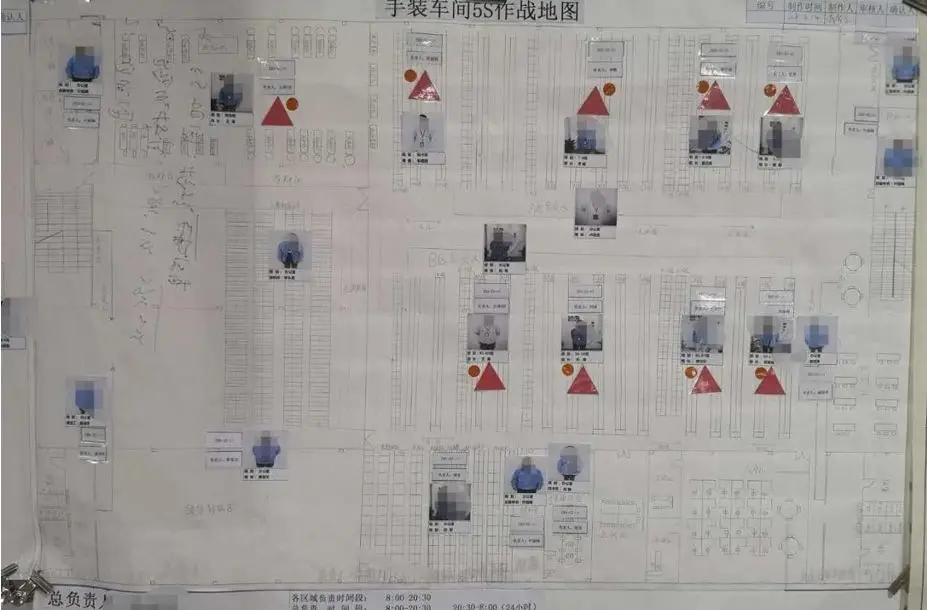

想要解决这个问题,关键就是协助班组长画出 “5S 区域责任地图”,把生产区域的每一个角落、每一项任务,都清晰地分配到具体员工身上(如图示)。比如 “机床 A 周边清洁归员工甲”“物料架 B 整理归员工乙”,让每个人都知道 “自己该管什么”。

不过要注意,在画 “责任地图” 之前,一定要先掌握 5S 的基本套路:先 “整理”(区分要与不要的物品),再 “整顿”(将需要的物品定置摆放),接着 “清扫”(清除现场杂物灰尘),最后 “清洁”(固化前三项成果)。

打好这个基础,“责任地图” 才能真正落地,避免变成 “空架子”。

你的工厂有这样的 “责任地图” 吗?

04 员工执行5S不到位,先想想标准合理吗

· 很多管理者会抱怨 “员工不配合 5S”,但很少有人反问自己:“我们定的标准真的合理吗?” 比如要求员工每天花半小时整理工具,却没考虑到工具使用频率高,反复整理会影响效率;或是把物料存放点设得太远,员工取放不方便,自然不愿意遵守。

· 5S 的核心是 “服务生产、方便员工”,而不是 “为难员工”。作为管理者,在制定标准时,一定要多站在员工的角度思考:“这个标准符合操作习惯吗?”“这样做会不会增加员工负担?” 只有让标准 “接地气”,员工才会愿意执行、主动配合。

最后,分享几个 5S 执行的 “小诀窍”,帮你少走弯路:

横平竖直:物品摆放、标识张贴要整齐规范,视觉上更整洁;

四通八达:通道要畅通,物料、人员流动更高效;

突出重点:优先解决影响生产、客户关注的关键区域;

各个击破:不要追求 “一口吃成胖子”,分区域、分阶段推进。

看看那些客户赞不绝口的工厂,其实他们的秘诀不过是把这些 “小事” 做细、做透。

你的工厂是否也想成为这样的 “标杆工厂”?欢迎在评论区分享你的 5S 推进经验,或是遇到的难题,一起交流进步!

现在咨询,企业更早实现降本增效