做工厂的都知道,质量就是饭碗。但不少老板总觉得 “搞质量太复杂”,要么花钱请人做体系,最后成了摆样子;要么让员工盯着,还是老出次品。其实根本不用绕弯子,今天用大白话把质量管控拆成 7 件事,都是工厂里能直接用的招,一看就懂,照着做准没错。

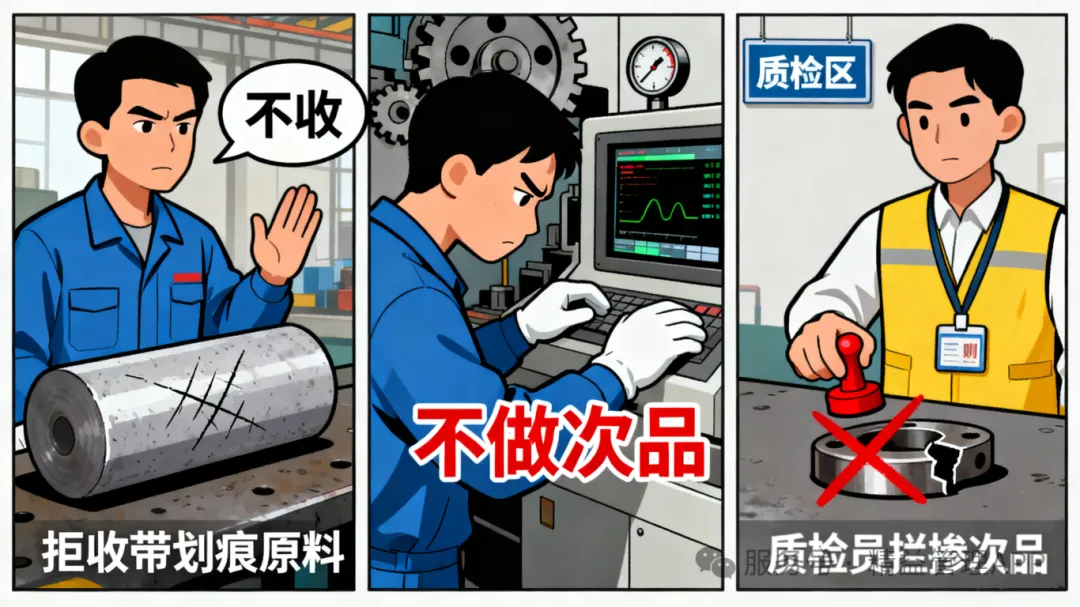

一、先记 3 个 “不”:别让次品流到下一站

质量不是靠最后检验查出来的,是从一开始就拦住的。不管是老板还是车间工人,都得记住这 3 条:

1.不接受不合格品:上道工序的次品,咱不收

比如车间领原料时,先看看有没有划痕、尺寸对不对,要是有问题,直接跟仓库说 “这用不了”。别觉得 “凑合用吧”,等加工完发现不行,材料、时间全浪费了,上道工序也得赶紧停手改,别让更多次品出来。

2.不制造不合格品:咱自己这道工序,不做出次品

开工前先检查设备:机器螺丝松没松?参数调对没?加工的时候多留心,比如焊零件时看看焊得牢不牢,别等做完了才发现 “焊歪了”。有时候多盯一眼,就能少一次返工 —— 返工的钱,比一开始做好花得多太多。

3.不流出不合格品:咱做的活,绝不带着问题给下家

自己工序做完后,先自己查一遍:组装的机器能不能转?零件装对没?要是发现问题,就在自己这儿解决,别推给下道工序,更别让次品流到客户手里。客户退一次货,不仅赔钱,以后人家可能就不跟你合作了。

二、避开 4 个 “坑”:别让质量管控白忙活

很多工厂搞质量,越搞越累,其实是踩了坑。老板们对照看看,自己有没有这样的情况:

坑 1:以为拿了 “认证” 就万事大吉

不少老板觉得 “花点钱拿个 GB/T19001 证书,质量就过关了”。其实证书就是个入门证,就像开店得有营业执照一样,真正的质量是靠每天车间里的操作、原料的把控做出来的,不是挂个证书就能解决问题。

坑 2:只做表面功夫,实际该咋乱还咋乱

为了拿证,把质量文件写得漂漂亮亮,车间里却没人按文件来:SOP(操作流程)写着 “要戴手套”,工人嫌麻烦不戴;要求 “每小时查一次尺寸”,没人当真。质量不是做给别人看的,是为了自己工厂少出问题、少赔钱。

坑 3:觉得 “搞质量就是填表格,没用”

有人说 “每天填质量记录,净耽误干活”,其实是没用到点子上。比如生产新产品前,先想想 “这零件要是断了,会出啥事儿?怎么提前防?”,比等出了问题再补救强太多 —— 这不是瞎忙活,是帮工厂避坑。

坑 4:总想着 “换个新方法,老的没用了”

刚搞完基础质量体系,又着急推 “六西格玛”“卓越绩效”,把老底子丢了。其实基础质量管控就像盖房子的地基,地基没打牢,再花里胡哨的方法也白搭。先把 “原料要查、工序要盯、次品要拦” 这些基础做好,再谈升级。

三、用好 5 个 “实用招”:质量管控有抓手

别觉得搞质量得靠 “老经验”,其实有 5 个简单的办法,照着做就能少出问题,老板让车间主任、技术员用起来:

SPC(统计过程控制):用数据盯生产,别等出问题再停

比如生产零件时,每隔一段时间量一下尺寸,记在本上。要是发现尺寸快超出标准了,赶紧调设备 —— 别等一批零件都做废了才发现,那损失就大了。

MSA(测量系统分析):先确认测量工具准不准,再干活

比如用卡尺量零件,先看看卡尺准不准,会不会用的人量出来的数不一样。别到最后才发现 “零件没问题,是卡尺不准”,白忙活一场。

FMEA(失效模式分析):新产品量产前,先想可能出的问题

比如要做一个新零件,先琢磨 “这零件哪容易坏?坏了会影响啥?怎么提前防?”,把这些想到前面,生产时就能少出岔子。

APQP(产品质量先期策划):从客户要货到量产,一步步规划好

客户要什么规格的产品,原料该选哪种,每道工序怎么查质量,都提前列好计划。别等量产了才发现 “原料不对”“工序漏了”,临时改更麻烦。

PPAP(生产件批准程序):给客户供货前,先做样件让客户确认

批量生产前,先做几个样件,让客户看看 “是不是你要的样子”“质量行不行”。客户点头了再量产,避免批量做出来客户不要,砸在自己手里。

四、杜绝 6 种 “浪费”:省下来的都是利润

很多工厂利润上不去,是被 “隐性浪费” 吃掉了,尤其是质量相关的浪费,老板要重点盯:

等着不干活,浪费时间

质检等着领导签字,生产等着质检结果,一等等半天。要明确 “谁该做什么”“多久做完”,比如 “原料到厂,仓库 2 小时内通知质检,质检 4 小时内出结果”,别耗着。

各部门互相推,浪费精力

生产说 “原料有问题”,采购说 “没问题”,没人解决。要明确 “出了问题谁负责”,先把问题解决了,再回头查原因,别互相扯皮。

没规矩瞎干,浪费资源

要么没有质量规矩,工人想怎么干就怎么干;要么有规矩不执行,比如要求 “每天清洁设备”,没人做,最后设备坏了影响生产。规矩定了就要执行,还要有人盯着。

责任心差,出了问题不担责

工人没按要求检查,导致次品流出去,还说 “不是我的错”。要把质量和绩效挂钩,做得好有奖励,出了问题要承担责任,这样大家才会上心。

干活慢效率低,浪费人力

本来 1 个人能做的质检,安排 2 个人;计划 3 天完成的质量改进,拖了 10 天。要优化流程,比如把质检步骤简化,让大家少走弯路,效率高了就是省成本。

瞎花钱搞质量,浪费成本

做质量计划拍脑袋,比如本来 1 小时查一次就够,非要半小时查一次;出了问题才临时改流程,花了钱还没效果。要按 “要达到什么目标”“怎么花最少的钱做到” 来计划,每一分钱都要花在刀刃上。

五、别犯 10 个 “错”:这些坑老板要避开

很多工厂质量做不好,不是技术不行,是老板的思路错了。这 10 个错,老板要自查:

觉得 “先把量做起来,质量以后再抓”

最后量是上去了,客户却因为质量问题不合作了,得不偿失。质量和产量一样重要,两者要一起抓。

自己觉得好就行,不管客户要啥

自己觉得产品质量没问题,客户却不满意。要多跟客户沟通,知道人家想要啥,比如客户要 “耐用的零件”,就把材料选好点,别自己觉得 “凑合用”。

把质量全推给质检部门,自己不管

老板觉得 “质量是质检的事,跟我没关系”,其实老板不重视,员工更不会上心。老板要带头抓质量,比如定期去车间看生产,开质量会,让大家知道 “质量很重要”。

培训走形式,学了跟没学一样

给员工做质量培训,只讲大道理,不教实际操作,比如只说 “要做好质量”,不说 “怎么查次品”。培训要教 “怎么做”,还要考核,确保员工学会了。

不算质量账,不知道花了多少钱

不知道次品返工花了多少钱,客户退货损失了多少,就不知道该在哪方面改进。要算清 “质量成本”,比如 “这个月次品损失 5000 元”,就知道要重点盯生产工序。

部门之间不配合,各干各的

生产不管质检,质检不管研发,出了问题互相怪。要打破部门墙,比如研发设计时要考虑 “车间好生产、好检查”,采购选原料时要跟生产、质检沟通,大家一起把质量做好。

只靠少数人抓质量,其他人不管

觉得 “质量是质检和老板的事,跟一线员工没关系”,其实员工每天操作,最容易发现问题。要让每个人都觉得 “质量跟我有关”,比如员工发现问题有奖励。

靠 “感觉” 判断质量,不用数据

觉得 “这批产品看着不错”,就放行,最后出了问题。要靠数据说话,比如 “今天次品率 1%”“客户满意度 95%”,用数据找问题、做改进。

做好质量没奖励,出了问题就罚款

员工把质量做好了,没表扬没奖励;出了问题却要罚钱,大家肯定没动力。要设立质量奖励,比如 “月度质量之星”“零次品班组奖”,调动大家的积极性。

会计不算质量成本,老板看不到真实损失

会计账上没把 “次品损失”“返工费用” 算进去,老板还以为利润不错,其实很多钱被质量问题吃掉了。要让会计把质量相关的成本算清楚,老板才能知道该在哪方面投入。

六、记住 13 个 “理”:让质量变成习惯

质量不是靠制度硬推,是靠大家的习惯。老板要把这些道理传递给每个人,让大家下意识做好质量:

质量比啥都重要

就算利润再高,质量不过关,最后还是白忙活 —— 宁可不接单,也不做次品。

能一次做好,就别返工

别觉得 “有点小问题没关系,修修就行”,返工又费钱又费时间,要追求 “第一次就做好”。

问题要提前防,别等出了再改

比如原料进厂先查,设备定期维护,别等出了次品再补救,那时候损失已经造成了。

客户的需求要放在第一位

客户是衣食父母,要知道人家想要啥,比如客户要 “交货快”,就别因为质量问题耽误交货;客户有投诉,要赶紧解决。

质量好不好,客户说了算

自己觉得产品好没用,客户满意才是真的好 —— 多听客户的意见,跟着客户的需求改进。

老板要带头重视质量

老板怎么对质量,员工就怎么对质量。老板要带头遵守质量规矩,比如进车间戴安全帽,看生产时查质量。

质量不是一个人的事

采购要选好原料,生产要按要求做,质检要查仔细,每个人都要把自己的环节做好,质量才能过关。

每天都要想 “怎么做得更好”

别觉得 “现在质量挺好了”,要每天找进步的空间,比如今天次品率 1%,明天能不能降到 0.8%。

用数据说话,别靠感觉

判断质量好不好,要看 “次品率多少”“客户投诉多少”,别凭 “我觉得”“我看行”。

下道工序就是客户

生产部门要把质检部门当 “客户”,上道工序要把下道工序当 “客户”—— 别把问题推给下家,要让下家满意。

定了规矩就要执行

别搞 “特殊化”,比如规矩说 “每天查设备”,不管是谁,都要按规矩来,不能因为 “忙” 就不做。

出了问题要总结,别再犯

比如这次因为设备没校准出了次品,就定个规矩 “每周校准一次设备”,写下来让大家都知道,避免下次再犯。

要尊重员工,员工才会用心做

员工心情好,才会认真干活。别只靠罚款压员工,要关心大家的工作环境、薪资待遇,让员工觉得 “这厂值得我好好干”,质量自然就上去了。

七、24 条 “实在话”:质量落地的小技巧

最后给老板们 24 条实在招,都是从工厂里摸爬滚打总结出来的,照着做,质量管控能少走很多弯路:

1.写质量文件别写空话,要让工人看得懂、用得上,比如 “查尺寸” 要写 “用卡尺量,误差不能超过 0.1 毫米”。

2.管理要顺着员工的性子来,别太死板,比如多跟员工沟通,少指责,员工才愿意听。

3.工厂超过 100 人,就要让老板、主管、员工都参与查质量,别只靠质检一个部门。

4.不管做什么,先计划好,比如新产品生产前,先想好 “原料怎么选、怎么查、出了问题怎么改”,别临时抱佛脚。

5.优秀的员工别让对手挖走,尤其是懂质量、会把控的人 —— 留得住人,才能稳住质量。

6.解决质量问题要挖根,比如 “次品多”,别只怪员工,要查是不是设备坏了、原料有问题。

7.招员工、建团队,先看责任心和性格,再看能力 —— 责任心强的人,才会认真做质量。

8.生产要 “省”,用最少的原料、最少的时间,做出最好的产品,别浪费。

9.把常用的流程做成模板,比如检验表就固定列 “尺寸、外观、性能”,员工照着填,别每次都不一样。

10.新主管上任别一上来就大改,先了解现有流程,慢慢优化 —— 工厂要稳,别瞎折腾。

11.解决大问题要组队,比如次品率突然升高,就找生产、质检、设备的人一起查,还要想想 “其他工序会不会有类似问题”。

12.主管的办公室要靠近车间,哪里质量问题多,就把办公室设在哪,方便盯现场、快解决。

13.写操作流程(SOP)时,要让车间工人一起参与,他们最懂怎么操作,别在办公室瞎编。

14.管理的核心是人,设备、原料都是靠人把控的,多培训员工、关心员工,质量自然好。

15.别觉得同事不行,可能是没放对位置,比如有人适合做检验,有人适合做生产,放对位置就能做好。

16.质量体系要 “能用”,别只看 “合不合规”,比如流程要简单,员工愿意执行,才是好体系。

17.改进质量要找突破口,比如 “次品率高” 就专门盯着这个问题,集中力量解决,别到处撒网。

18.别把精力都放在改文件上,不如优化表格,比如检验表改得更清楚,员工用着方便,比文件写得漂亮有用。

19.别在员工福利上省钱,比如克扣工资、不发奖金,优秀员工会走,新员工上手慢,质量更差。

20.工厂的竞争力就是 “执行力”,制度再好,不执行也是白搭,老板要经常强调 “按规矩做、认真做”。

21.给员工做培训别搞长篇大论,用短视频、漫画讲,员工容易记,比如用漫画教 “怎么查次品”。

22.新员工容易出问题,培训时要 “讲清楚、做示范、让他试、再跟踪”,别只培训一次就上岗。

23.学别人的质量方法时,先照着做,最后要变成自己的,别生搬硬套,比如别人的检验流程,要结合自己工厂的情况改。

24.每个员工做好自己的活,就是做好质量了,比如检验员查仔细,生产工按要求做,大家都做好,工厂的质量就没问题。

最后说句实在话

工厂搞质量,不是搞 “高大上” 的理论,就是把 “别收次品、别做次品、别流次品” 这些基础做好,把员工的积极性调动起来,把浪费的钱省下来。

老板不用贪多,先从这 7 点里挑几个能马上做的,比如先让车间执行 “上道次品不收”,慢慢养成习惯,质量自然会越来越好 —— 质量做好了,少返工、少退货,省下来的都是利润,工厂才能长久做下去。

现在咨询,企业更早实现降本增效